Los factores relevantes para la precisión de los sensores de presión están definidos de forma general y válidos para todas las normas. Sin embargo, apenas es posible comparar los datos de diferentes fabricantes ya que el fabricante decide qué datos de precisión quiere indicar en la hoja técnica.

Incluso si dos fabricantes utilizan los mismos términos, no puede garantizarse que significan lo mismo. Importante información complementaria se omite frecuentemente. Un ejemplo concreto: Dos aparatos que parecen tener la misma “precisión” a primera vista pueden diferir completamente si examinados más profundamente. Desde luego, el caso contrario también existe, como demuestra el ejemplo siguiente:

Los párrafos siguientes explican por qué la precisión de dos sensores que aparentemente pertenecen a dos clases tan diferentes es prácticamente idéntica.

Alinealidad

Para muchos usuarios, la alinealidad es la indicación más significativa y por eso es mencionada más a menudo. Sin embargo, muchas veces la alinealidad es llamada linealidad. La alinealidad describe el grado de curvatura de una curva característica o su grado de desviación de la linealidad. Describe la desviación máxima de la curva característica de una recta de referencia.

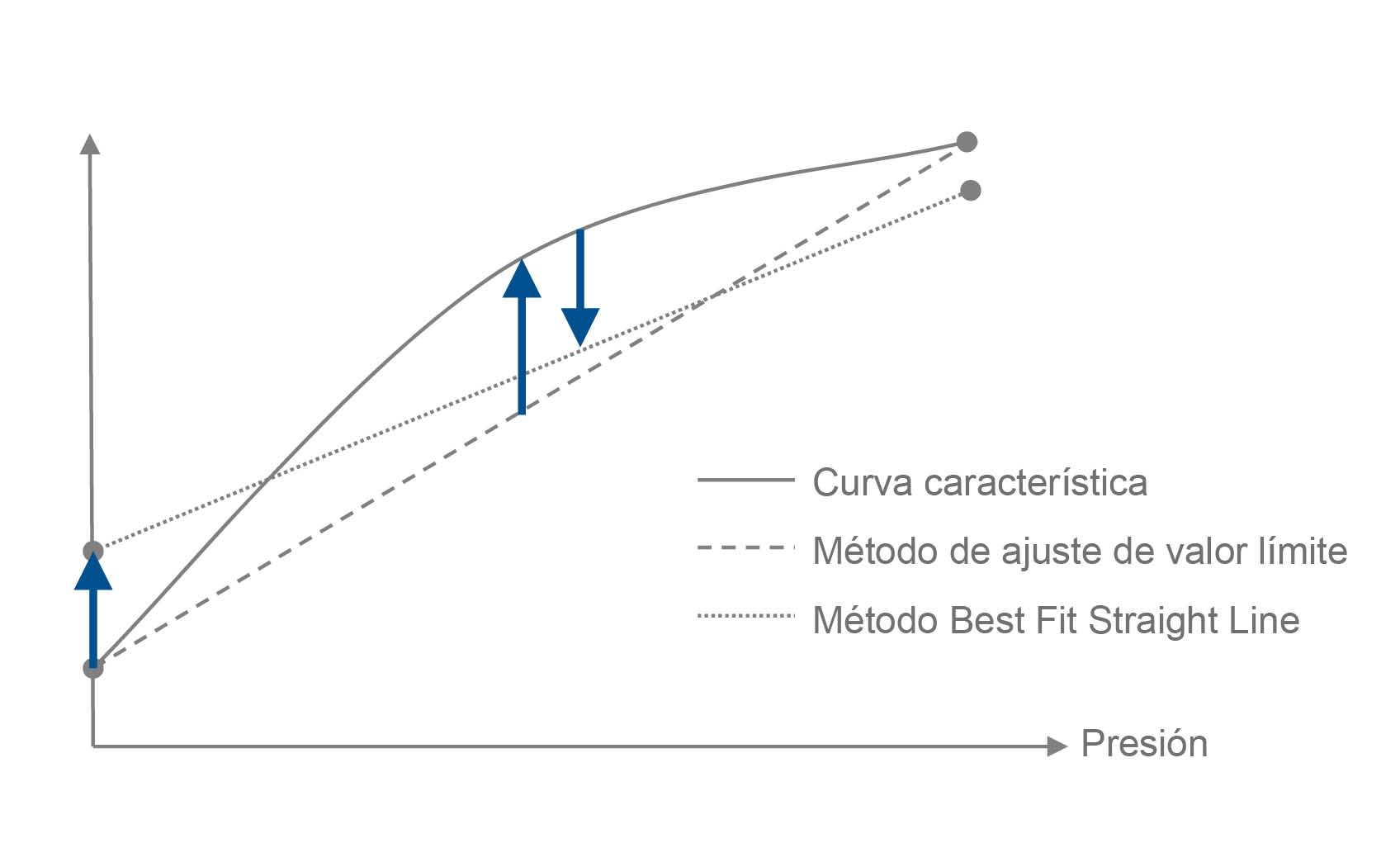

Principalmente hay tres métodos para determinar esta recta de referencia: el ajuste del valor límite, el ajuste del valor mínimo (BFSL [Best Fit Straight Line = línea recta de adaptación óptima]) y el ajuste del origen, siendo la última la menos frecuente.

En caso de alinealidad según ajuste del punto límite, la recta de referencia pasa por el comienzo y final de la curva característica. Con el método BFSL, la recta de referencia es la recta cuya máxima desviación positiva y negativa es idéntica. La alinealidad según ajuste del punto límite produce el mayor error en comparación al ajuste del valor mínimo pero es la más comprobable para el usuario. La alinealidad según ajuste del valor mínimo, sin embargo, es el valor más significativo en muchos casos. Describe el potencial de la curva característica.

La diferencia actual entre la alinealidad según punto límite y según método BFSL depende de la forma típica de la curva característica de un sensor de presión. La alinealidad según punto límite puede alcanzar hasta el doble.

Desgraciadamente, no puede constatarse en muchas hojas técnicas según qué método se ha determinado la alinealidad. Por eso, los datos muchas veces no pueden compararse sin contactar al fabricante.

Valores típicos

Ningún aparato es idéntico al otro. Lo mismo es válido para la precisión de sensores de presión. En efecto, la alinealidad de muchos aparatos será menor que el valor máximo especificado en la hoja técnica. Únicamente así puede garantizarse que la desviación debida a tolerancias y dispersiones no sobrepase un valor máximo determinado. Esta precisión (mejor) es denominada valor típico. Por eso, las precisiones de muchos modelos están marcados con “típ.”.

No obstante, ningún fabricante indica claramente cuántos aparatos cumplen esta precisión “típica”. Generalmente, la “precisión típica” corresponde al valor 1-sigma de la distribución normal de Gauss. Es decir, el 68,27 % de los aparatos cumplen el valor típico.

Para el usuario, la especificación de una precisión típica significa que el fabricante no garantiza de que el 100 % de los aparatos suministrados cumplan la precisión indicada. Dependiendo de la dispersión de los valores medidos, el valor máximo puede ser el doble o triple de grande que el valor típico.

Por cierto, los valores típicos no existen únicamente con referencia a alinealidades sino también con muchas otras especificaciones de la precisión.

Error de medición

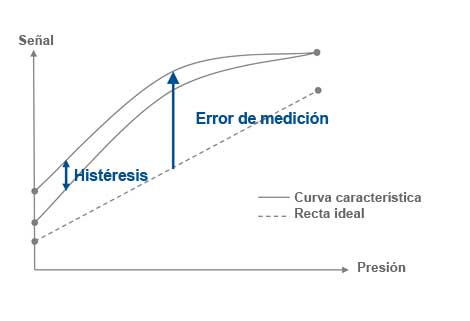

El valor “más fiable” será el error de medición. Puede determinarse fácil y directamente de la curva característica y considera todos los errores relevantes a temperatura ambiente, tales como alinealidad, histéresis, no-reproducibilidad y error de medición en el comienzo y final del rango de medición. Si el usuario opera su aparato a temperatura ambiente, el error de medición es el error actual de la medición de presión.

El error de medición es la mayor desviación entre la curva característica actual y la recta ideal. La histéresis es definida como desviación máxima de las curvas características en ascenso y descenso. La no-reproducibilidad es la desviación mayor obtenida en tres mediciones bajo condiciones idénticas.

Rara vez el fabricante especifica el error de medición ya que siempre es mayor que la alinealidad. Generalmente se indica la alinealidad, y adicionalmente se especifica el error de medición al comienzo y final de la gama de medición. Los dos últimos son llamados desviación residual y error de margen, siendo el margen la diferencia entre valor inicial y final del rango de medición.

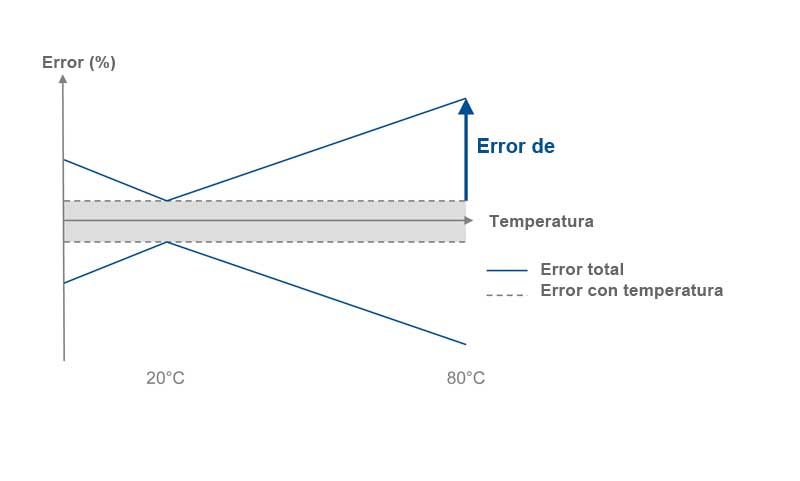

Error de temperatura

No importa si se indica la alinealidad o el error de medición: ambos describen un sensor de presión a temperatura ambiente. Sin embargo, si la temperatura de trabajo es superior o inferior, hay que añadir un error de temperatura.

El error de temperatura aparece a menudo como coeficiente de temperatura, relativo a un intervalo de 10K. En este caso, la desviación residual y el error de margen están indicados por separado. Una aparato teniendo una precisión suficiente a temperatura ambiente puede tener el doble error ya con una desviación de 10K.

Lo que muchos no saben: Hay que sumar los coeficientes de temperatura de punto cero y de margen para poder calcular el error del valor final.

Por cierto, los errores de temperatura también pueden ser el resultado de desviaciones de la temperatura del medio o del ambiente.

Estabilidad

Las indicaciones relativas a la precisión en las hojas técnicas normalmente describen el estado del aparato al final del proceso de producción. No obstante, el aparato puede estar sometido a condiciones que puedan afectar su precisión a largo plazo ya en el momento en el que sale de la fábrica o del almacén del fabricante o durante el transporte.

La precisión de un aparato, aun siendo éste muy preciso o de alta calidad, cambia a lo largo de su vida útil. Este cambio se llama variación o estabilidad a largo plazo. La magnitud de esta variación depende de manera decisiva de las condiciones de uso, por ejemplo las presiones, las temperaturas u otras influencias a las que está sometido el aparato. En muchos casos, la estabilidad tiene una mayor influencia sobre el error total que la alinealidad por ejemplo. Unos valores el doble o triple de alto son usuales.

Los datos de estabilidad en hojas técnicas apenas pueden compararse. Las normas diferentes describen pruebas muy diferentes para determinar la estabilidad. En adición, ninguna prueba es una copia real de las condiciones de uso actuales. Y no lo puede ser ya que las condiciones difieren mucho de aplicación a aplicación. Las indicaciones con respecto a la estabilidad, por consecuencia, son únicamente válidas para el uso bajo condiciones de laboratorio o de referencia.

Incluso si utilizado bajo condiciones de referencia apenas es posible obtener datos comparables ya que no es posible contraer el tiempo. Todos los intentos de simular un efecto de cámara rápida mediante choques térmicos u otros métodos siguen siendo nada más que intentos.

Utilización en la práctica

La histéresis y la no-reproducibilidad son los únicos errores que hay que aceptar. Todos los otros errores pueden ser minimizados o eliminados con cierto esfuerzo.

Lo más fácil y claro es el ejemplo de la desviación residual. Sin mucho trabajo, el usuario puede consultar la desviación residual en estado sin presión e introducirla como desplazamiento en su unidad de evaluación.

Para eliminar el error de margen hay que regular la presión al final del rango de medición exactamente. Frecuentemente no es posible ya que no hay ningún valor de referencia de la presión. Para que el sensor de presión no mida peor al final que antes, la presión de referencia debe ser tres veces más exacta que la precisión deseada.

La alinealidad puede ser minimizada únicamente con cierto esfuerzo por parte del usuario, por ejemplo eliminando los errores en el sistema electrónico conectado basado en puntos de referencia. También en este caso hace falta un valor estándar altamente preciso.

En algunas aplicaciones, sin embargo, todos estos errores son completamente irrelevantes; lo único importante es la no-reproducibilidad. Si la tarea, por ejemplo, consiste en reglar varias veces la misma presión, el error puede ser compensado fácilmente si se conoce; lo que queda es la no-reproducibilidad y la estabilidad a largo plazo.

La estimación del error de temperatura es relativamente fácil a temperaturas de trabajo constantes. Sin embargo, si su aplicación cubre una gama de temperatura más amplia, será más difícil. Desgraciadamente, muchos usuarios siguen pensando que los sensores de presión no tienen ningún error de temperatura adicional dentro de la gama de temperaturas nominales. Pero la gama de temperaturas nominales es sólo la gama en la cual son válidos los coeficientes de temperatura.

Los fabricantes suelen recomendar la calibración de los sensores de presión una vez al año, es decir comprobar si todavía se cumplen sus especificaciones. No se trata de reajustar el aparato sino más bien de analizar la modificación, es decir la variación del aparato. Si ésta es mayor que el valor especificado por el fabricante, puede ser un indicio de un defecto del aparato. Cuanto más alta la inestabilidad, más probable es un defecto del sensor. En este caso ya no puede garantizarse la seguridad en el proceso si se continua utilizando el aparato.

Para esta comprobación no hace falta mucho trabajo. Muchas veces es suficiente controlar una posible variación del punto cero en estado sin presión. Si no es posible examinar el aparato instalado o desmontarlo para la comprobación, Usted deberá dar importancia a una estabilidad muy buena y tenerla en cuenta al definir sus necesidades con respecto a la precisión.

Desgraciadamente, éstas no son todas las fuentes de error aún. Las vibraciones o interferencias electromagnéticas, la posición de instalación del sensor, la energía auxiliar e incluso el peso de la unidad de evaluación pueden afectar la precisión de su sensor de presión de forma negativa. Por eso se recomienda la consulta individual de un especialista en muchos casos.

Conclusión

¿Cuál es la precisión exacta de su sensor de presión? ¿Es tan bueno como esperaba? ¿O es demasiado bueno? Ninguna otra persona que no sea Usted es capaz de decidir qué errores son los relevantes para su aplicación. Los fabricantes le aconsejan sobre las características del producto decisivas y cómo implementarlas de forma óptima en su aplicación. Esto garantiza que alcanzará sus objetivos con esfuerzo óptimo. Con mucho gusto le aconsejaremos para averiguar cuál es la precisión que tiene hoy en día y cuál es la precisión necesaria para su aplicación.