Tipos de transmisores de presión y manómetros mecánicos para aplicaciones en la práctica

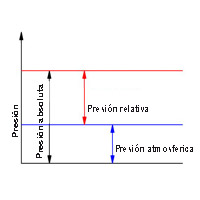

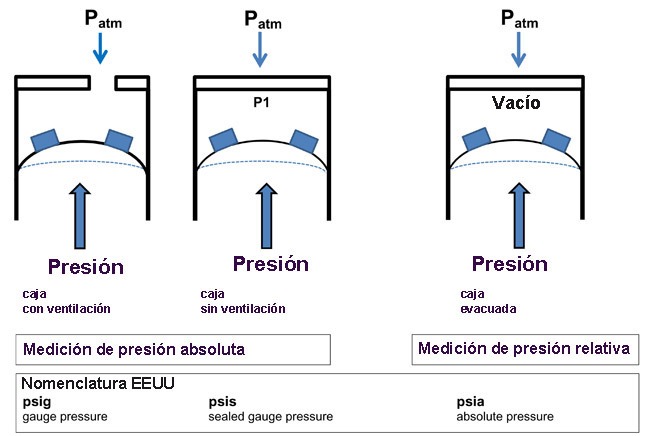

El control de máquinas e instalaciones completas requiere la medición de la presión. A menundo el usuario tiene que enfrentarse a la decisión de seleccionar un instrumento de medida relativa o absoluta. La diferencia entre la medida relativa y absoluta reside en la selección de la presión de referencia. La presión relativa se mide en comparación con la presión ambiental, mientras la presión absoluta es la diferencia entre vacío y la presión medida. Los sensores electrónicos captan la variación de presión mediante la deformación de una membrana.

Si se somete la membrana a un lado a una presión determinada, mientras el lado opuesto está expuesto a la presión ambiental mediante un sistema de ventilación, la deformación queda limitada en función de dicha presión ambiental. Por lo tanto el resultado indica la diferencia a la presión ambiental. Sensores sin ventilación son habituales en aplicaciones de alta presión (por ejemplo 6000 bar) y elevado peligro de ensuciamiento. Las variaciones de la presión ambiental (+/- 230 mbar) queda muy reducida en este caso en comparación con la presión de proceso y la deformación se compara con el vacio encerrado en la cámara de medición.

Calcular las condiciones ambientales

Según aplicación se recomienda el sensor adecuado. En depósitos ventilados que almacenan líquidos se puede deducir el nivel mediante la presión hidrostática de un sensor de presión ventilado. En tal caso hay que descartar cualquier efecto inducido por variaciones de la presión ambiental mediante una ventilación efectiva tanto del sensor como del depósito. Un nivel de 5 m de agua corresponde a una presión hidrostática de 500 mbar. Una variación de la presión ambiental debido a cambios climáticos o de la altura puede provocar una alteración de la indicación desde 4,7 hasta 5,3 metros. Dado que el cálculo suele ser un resultado de la geometría del tanque y el nivel medido esta variación puede acarrear errores considerables.

En otras aplicaciones, por ejemplo corte con chorro de agua, este efecto no es significativo ya que las presiones de trabajo llegan hasta 6.000 bar. En este caso se recomienda un sensor de presión relativa sin ventilación para prevenir penetración de agua o suciedad. Otras aplicaciones con rangos pequeños, por ejemplo para mediciones del vacío, requieren sensores de presión absoluta para una elevada precisión.

Para el embalaje de carne, por ejemplo, hay que generar un vacío de una calidad determinada para cumplir la caducidad indicada. La cantidad residual de oxígeno en el embalaje, o sea la presión residual comparada con el vacío, es directamente proporcional con la caducidad del producto alimentario. Una desviación de la medición debido a variaciones climáticas de +/- 30 mbar con presiones residuales, normalmente 65 mbar, afectaría notablemente la caducidad.

Autores: Stefan Heusel y Ahmad Desuki, Productmanager en Alexander Wiegand SE& Co. KG www.wika.de